芯东西(公众号:aichip001)

作者 | 翊含

编辑 | Panken

芯东西4月5日消息,据SemiAnalysis报道,美国测试公司Aehr Test Solutions开发出名为FOX-XP的新工具以提高晶圆级老化测试效率,大大降低成本。

半导体制造过程相当于是现代的炼金术,需要数千家公司和数万个工艺步骤的协同。由于其复杂性,良率是该行业关乎1000亿美元的问题。因此,制造过程需要不断进行关键状态检查,以支持人类创造更高级的产品。

半导体行业的普通观察者通常会过度关注荷兰光刻机巨头ASML和光刻,尽管这只占半导体制造厂总设备的约22%,计量和检查约占工具的13%。

作者迪伦·帕特尔(Dylan Patel)将深入探讨Aehr独特的测试技术、Aehr相对于多个竞争对手的竞争优势的持久性,以及这些竞争对手正在采取哪些措施来缩小与Aehr测试系统的技术差距。

迪伦还将考虑一个包括EV要求、工具吞吐量、耗材收入增长、测试强度等的模型,表明Aehr的机会每年可能超过5亿美元。本文还将讨论它们在GaN(氮化镓)、硅光子学和存储设备方面的增长潜力。最后,迪伦讨论为什么与Axcelis相比,Aehr更适合SiC和GaN长期增长。

一、各大测试公司代表产品各有千秋,Aehr在SiC领域取得早期成功

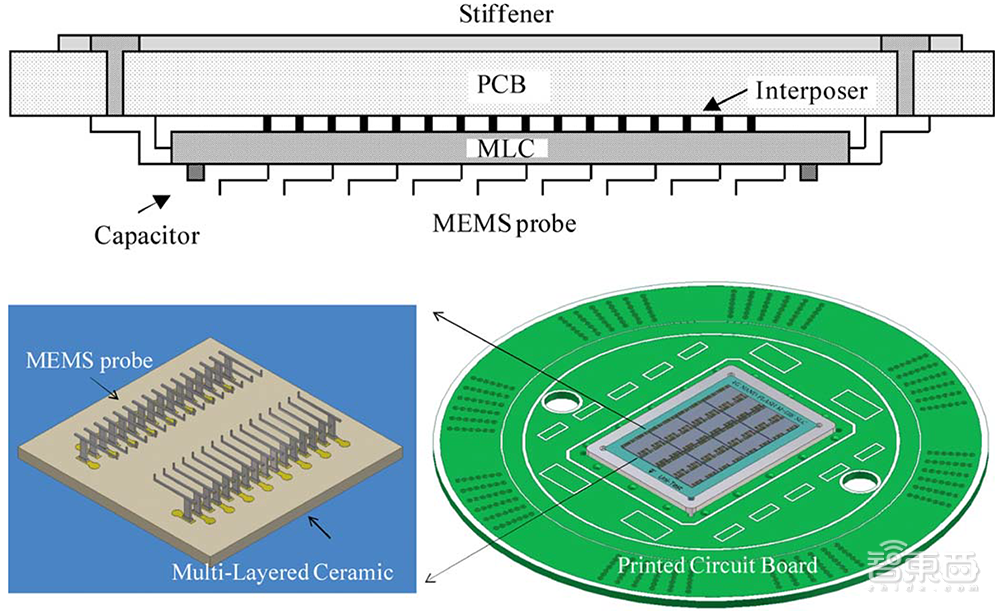

美国知名探针卡供应商FormFactor、日本知名探针卡供应商Micronics Japan和意大利微电子公司Technoprobe生产的探针卡由一块印刷电路板组成,该电路板上有一排比头发还细的探针。探针的排列是针对每个单独的芯片设计而定制的。探针本身非常精细,只能在MEMS晶片上制造。

▲MEMS晶片上制造的探针(图源:SemianAlysis)

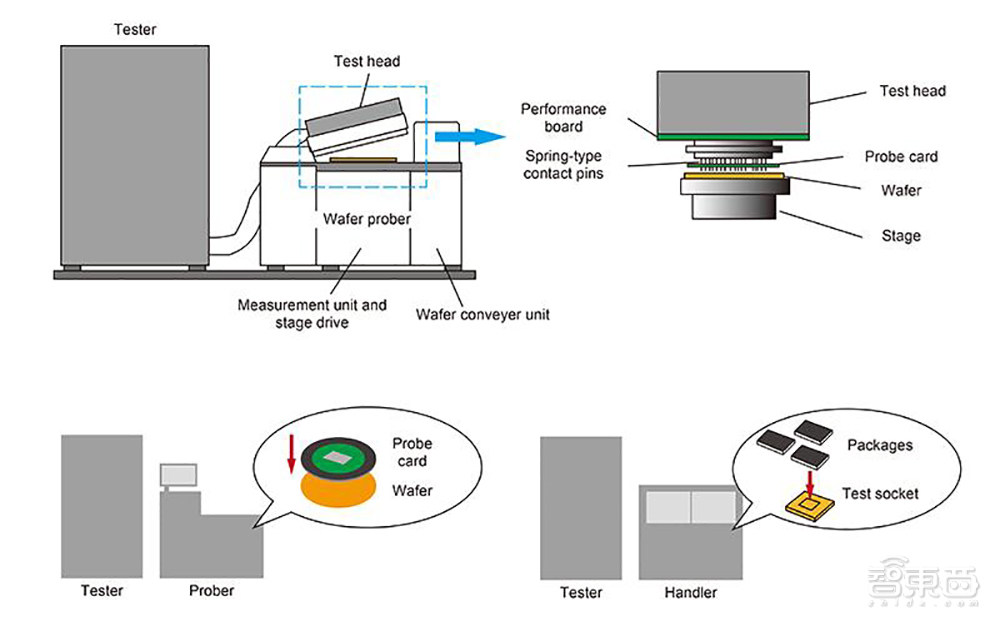

日本测试公司Advantest和美国半导体测试公司Teradyne最著名的是自动测试设备(ATE)。ATE工具取出探针卡,将它们与晶圆上的芯片完美对齐,并与晶圆上的电路进行物理接触,然后它向电路发送精确的电气测试信号以表征它们。

▲自动测试设备(图源:SemiAnalysis)

Aehr Test Solutions是美国一家拥有独特测试解决方案的小公司,其技术用于苹果的Face ID、英特尔硅光子学,以及最重要的SiC(碳化硅)。

几年前,该公司在SiC(碳化硅)领域取得了早期成功。从那时起,由于他们的工具在SiC中的迅速采用,收入和股价飙升。

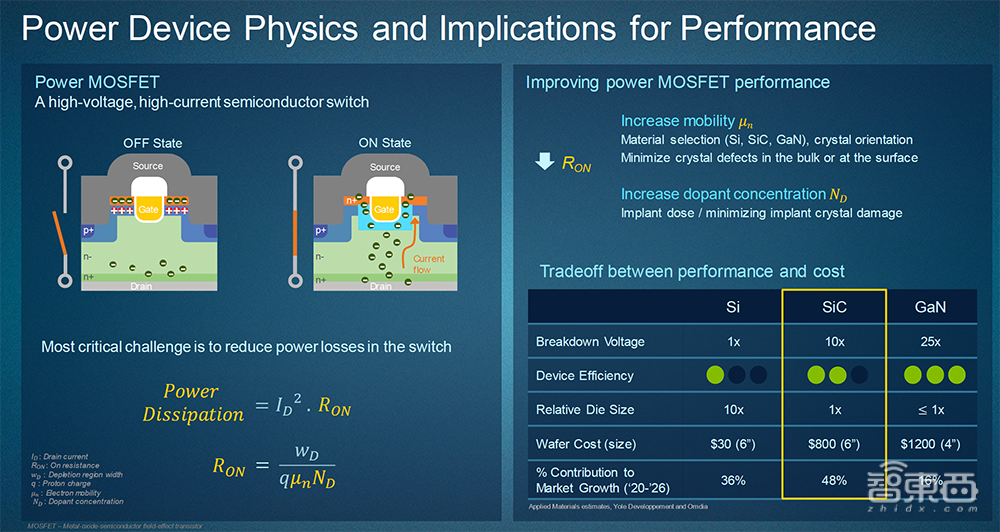

▲功率器件物理学及其对性能的影响(图源:SemiAnalysis)

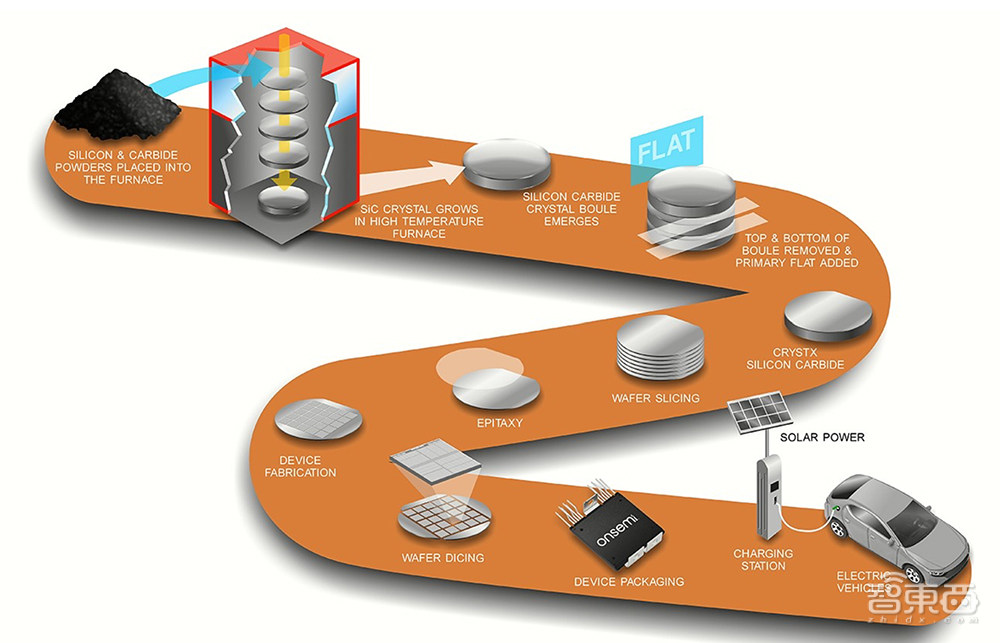

由于提高了能效,SiC正迅速成为大功率电子设备的标准。为了支持电动汽车、可再生能源和储能的爆炸式增长,该行业正在寻求到本世纪末将晶圆产量从每年几十万片增加到每年数百万片。

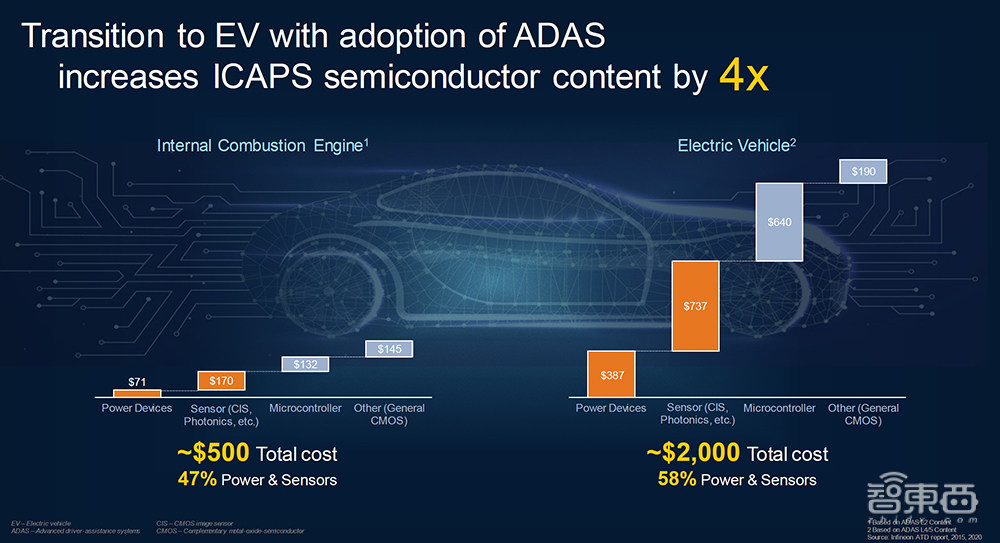

▲通过采用ADAS过渡到EV将ICAPS半导体含量增加4倍(图源:SemiAnalysis)

二、汽车和工业供应商测试时间长,SiC可帮助降低早期失效率

因为汽车和基础设施是已安装基础的一部分,故电气化终端市场的失败尤其具有灾难性。维护和修理需要在现场拆开复杂的设备,这些设备在首次制造时可能在常温下运行良好,但如果长时间暴露在更极端的环境中,故障和不规则现象会随着时间的推移而频繁出现。

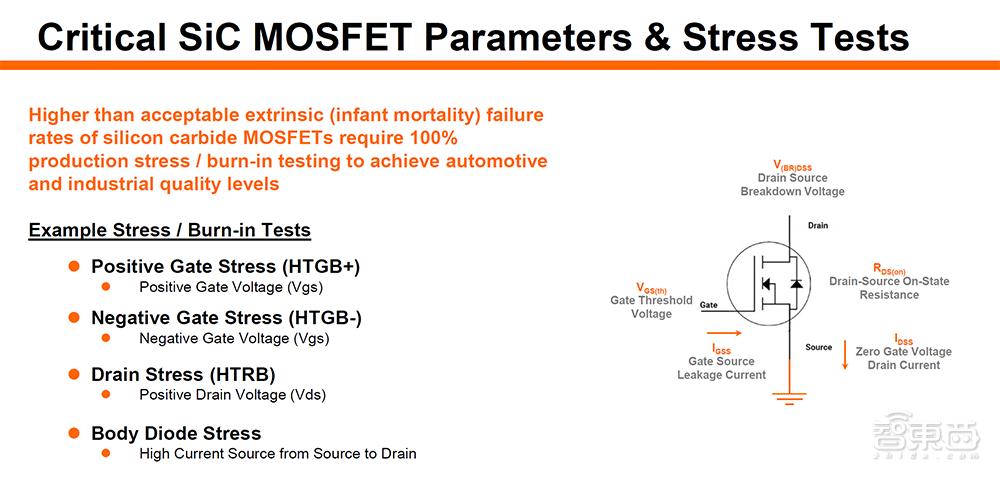

汽车和工业供应商需要进行密集的测试才能成为合格的供应商,即使合格了,也不能在测试上有所懈怠。SiC有许多与其易碎/脆性晶体结构相关的缺陷。主要来源包括衬底、外延或与掺杂相关的缺陷,例如螺纹位错、向内生长的堆垛层错和重组诱导的堆垛层错(RISF)。与其他半导体相比,它的良率特别低,占最终设备成本的30%左右。

▲汽车测试流程(图源:SemiAnalysis)

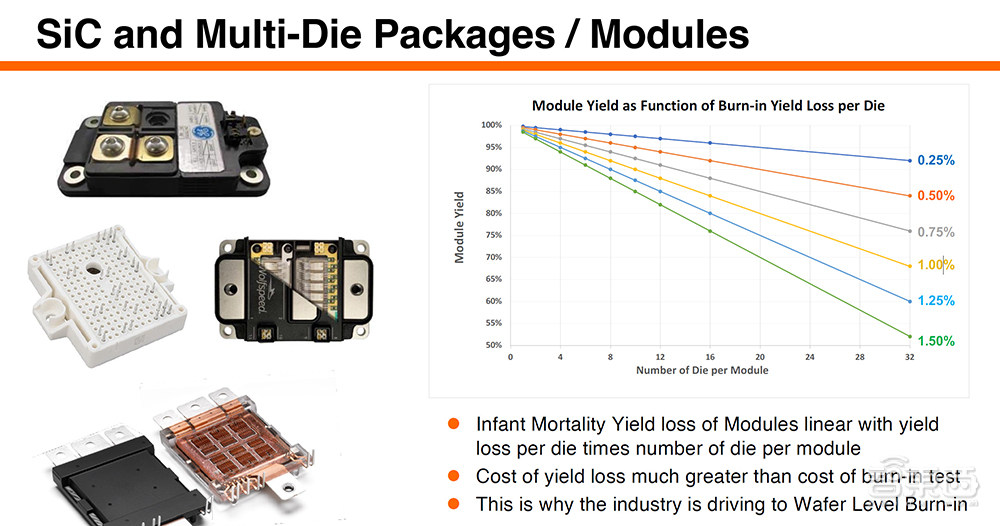

每个设备的汽车测试可能持续两到四天,测试数千台设备所需的时间将会特别长。大多数行业已经从分立功率器件转向多芯片模块。在这些情况下,一个坏的die可能导致许多好的die失败,在长达十年故障率为1%的情况下,标准12芯模块的故障率也将达到约15%。

▲SiC与多芯片封装/模块(图源:SemiAnalysis)

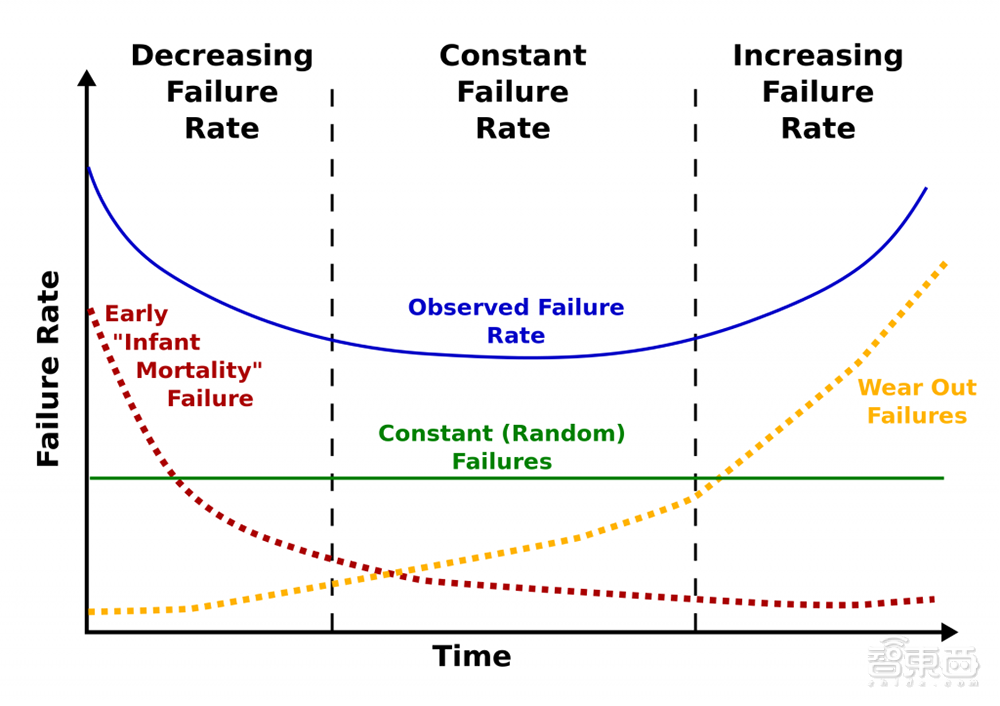

浴缸曲线适用于半导体。在设备生命周期的开始阶段,失效率非常高。这称为早期失效率。这些高失效率呈指数下降到稳定状态。在长时间的低失效率之后,失效率最终会由于磨损故障再次上升,有很多种方法可以消除早期失效率。

▲失效率(图源:SemiAnalysis)

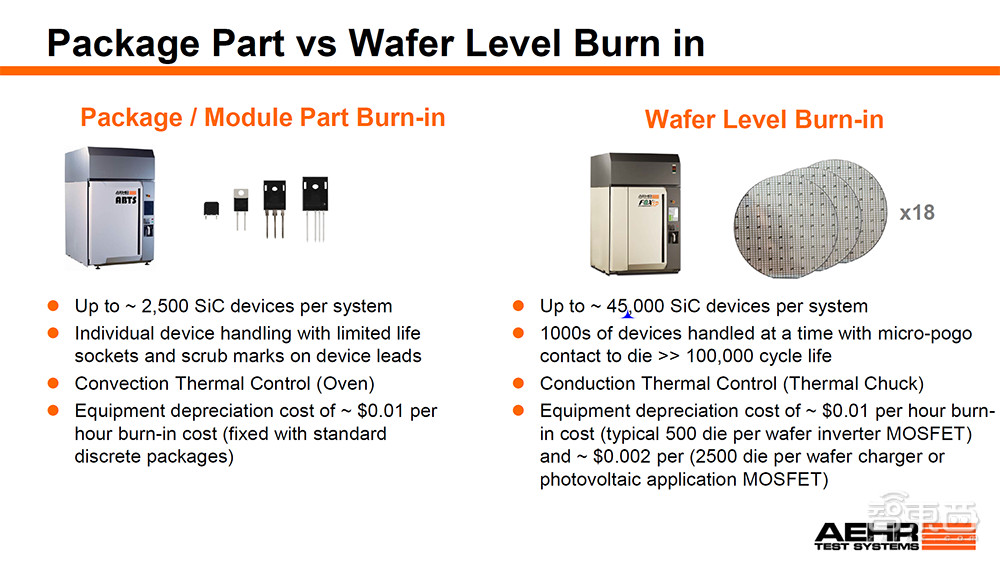

大多数行业使用封装或模块老化来消除高价值部件的早期失效率。在升高的温度/电压下进行加速压力测试可以通过测量测试期间设备性能的任何变化来帮助清除潜在的制造缺陷,从而最大限度地减少客户在现场拥有产品die的机会。

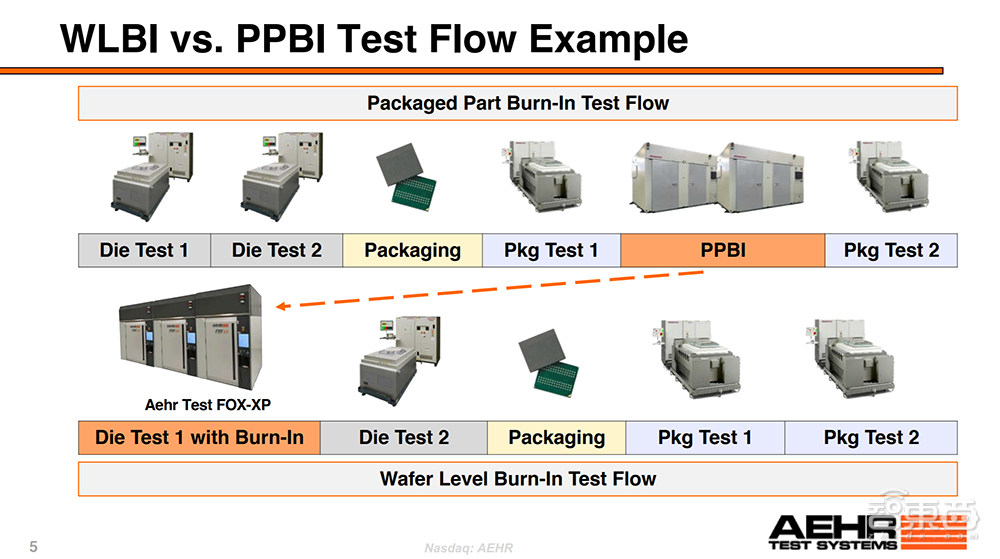

这对于IGBT和标准硅基设备领域来说很好,因为老化时间更短。但对于SiC,由于所需老化时间较长,成本开始飙升。这就是Aehr Test System的新方法,他们不是创建模块级测试工具,而是制造晶圆级测试工具。

更广泛的逻辑行业在90年代采用了这些工具的早期版本,但随后转变为更多的行业标准测试。Aehr仍然用于激光的晶圆级老化,例如苹果的Face ID和英特尔的硅光子平台。

▲WLBI与PPBI测试流程示例(图源:SemiAnalysis)

由于SiC良率低,可以使早期失效率大大降低,允许封装更少的故障设备并缩短完整的测试周期。周期时间是SiC器件生产的主要限制因素,而Aehr减少周期时间的解决方案大有益处。

美国半导体元器件制造商安森美半导体是Aehr在SiC领域的第一个标志性客户。Aehr还与英飞凌、意法半导体、罗姆半导体、Wolfspeed、三菱集团、三安集成电路、华润微电子等其他公司进行了合作。

▲封装部分与晶圆级老化(图源:SemiAnalysis)

三、Aehr开发FOX-XP工具提高效率,成本约250万美元

转向晶圆级老化时,成本节省是巨大的。如果满足汽车质量要求,那么每个SiC器件制造商都可以轻而易举地转向晶圆级老化。随着汽车制造商意识到这一点,一些汽车制造商甚至要求他们的供应商实施十几个小时的超长时间老化。因此,唯一具有成本效益的方法是使用Aehr。

Aehr为这些晶圆级老化测试开发了FOX-XP工具。每个晶圆可以包含多达1000个SiC器件。FOX-XP一次可以测试9到18个晶圆。FOX-XP在腔室内执行此操作,该腔充当高度调节的极端温度环境。FOX-XP工具的成本约为250万美元。

这些工具还必须与Aehr测试系统的WaferPak接触器一起使用。WaferPak类似于探针卡,但它不仅与晶圆接口,还承载晶圆。WaferPak被认为是一种消耗品,因为它们对于每种设计都是独一无二的,并且填充一个FOX-XP的成本约为150万美元。设计通常每隔几年就会改变一次。

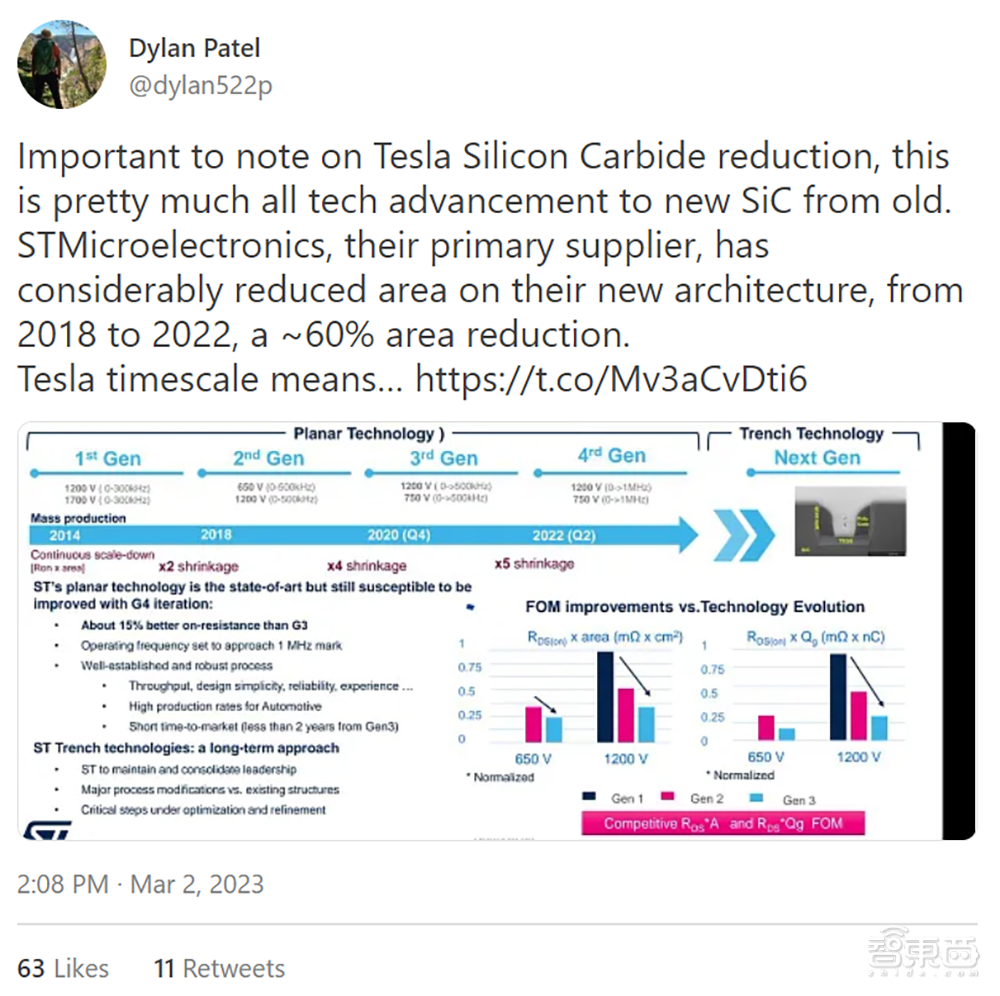

这些设计更改提高了终端市场功率设备的效率并降低了成本。

▲迪伦·帕特尔的推文(图源:SemiAnalysis)

WaferPak是未来经常性收入的关键引擎,WaferPak的收入将在几年内超过FOX-XP。

WaferPak有2048个I/O引脚和DPS通道。每个通道都有远程电压和接地检测。每个通道可在高达40V和低至-30V的1024个电压电平之间循环。它可以在高达2A的电流下运行。需要明确的是,WaferPak无法像高端探针卡那样进行精细测试,因为它们的探针要少得多。这些探头比高端ATE设备具有更精细的控制,关键在于它允许在在150摄氏度的高温下运行时进行高压测试。

▲关键SiC MOSFET参数和压力测试(图源:SemiAnalysis)

老化工具能够进行多种类型的测试。这包括具有负高温栅极偏置的双极电压,这是为一位新客户提出要求并迅速开发的。

最后是Aehr的产品线,即FOX-XP WaferPak Aligner,它在FOUP或晶圆盒与WaferPak Contactors之间真空吸取装载和卸载晶圆。WaferPak对准器的成本通常不到100万美元,但根据晶圆厂的自动化要求,有多种产品可供选择。对准器可以支持多种Fox-XP工具,但许多晶圆厂希望完全自动化Fox-XP,这需要将它们与全自动对准器一对一配对。

结语:Aehr开发FOX-XP工具,加速晶圆老化测试时间节约成本

Aehr为晶圆级老化测试开发了FOX-XP工具,汽车制造商们的测试过程转向晶圆级老化步骤时,能提高终端市场功率设备的效率并大大降低成本。

周期时间是SiC器件生产的主要限制因素。由于SiC良率低,可以使早期失效率大大降低,而Aehr减少周期时间的解决方案大有益处,使得各个汽车制造商们可以节省更多开支。

来源:SemiAnalysis